Организовать производственный процесс таким образом, чтобы вывести цех на прибыль. Себестоимость партии из десяти регуляторов газа должна стать ниже суммарных затрат на их производство. На выпуск партии — 20 минут, по 2 минуты на каждое изделие. Такую задачу поставили тренеры перед сотрудниками администрации Ассоциации «Сахалинстрой» на учебно — производственной площадке «Фабрика процессов» Сахалинского Регионального центра компетенций в сфере производительности труда.

Среди 14 сотрудников распределили роли: 10 рабочих, два логиста, нормировщик с секундомером, экономист и руководитель производства. К слову, руководитель Ассоциации получил роль рабочего. Команде дали три попытки (три смены).

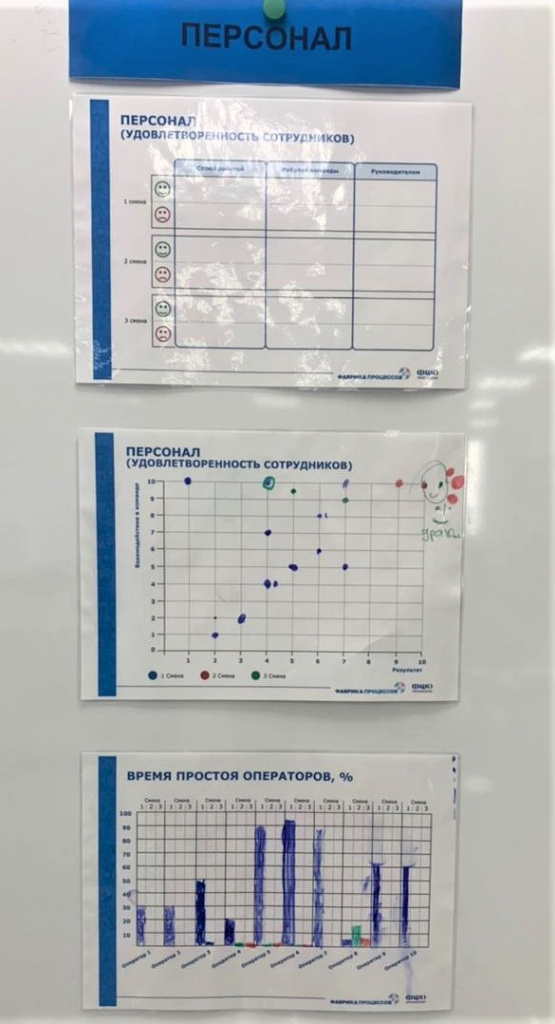

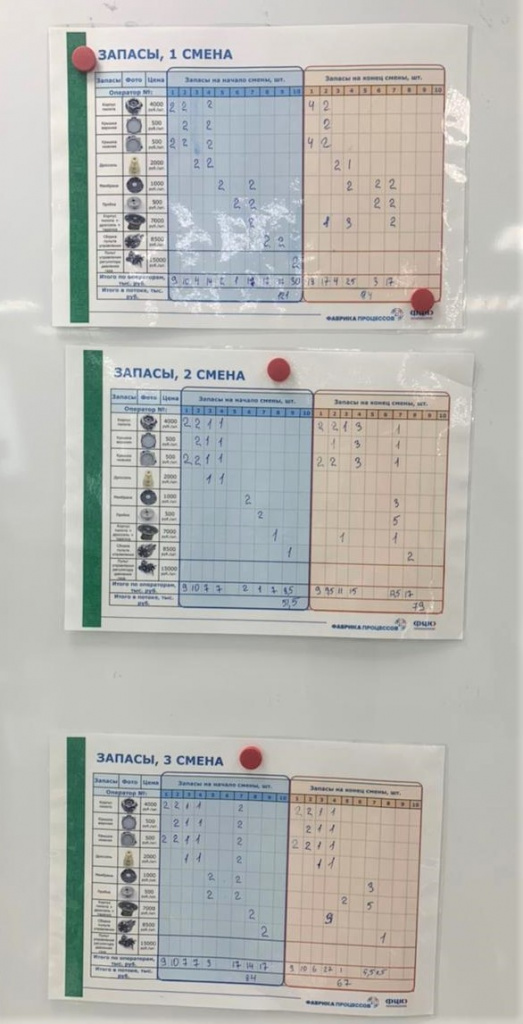

Первые результаты – неутешительные: смонтированы 4 регулятора из 10-ти, затраты вдвое превысили себестоимость. Выявлены нарушения по охране труда.

«Разбор полетов» и мозговой штурм начался у стенда анализа организации выполнения сменного задания. Разобрали риски и работу каждого участника. Изменили расстановку рабочих мест. Одного логиста перевели на должность рабочего-сортировщика на складе, чтобы ускорить процесс выдачи готовых изделий. Функции контролёра передали рабочему с финишной работой по сборке регулятора. В результате передвижек также удалось уменьшить площадь цеха.

Итоги второй смены – уже 5 регуляторов. Однако, один забраковали на контроле. Ещё один брак выявил самостоятельно рабочий на конвейере при получении заготовки от коллеги. И вновь не соблюдены правила по охране труда.

Команда проанализировала загруженность на конвейере. В результате перераспределили нагрузки, чтобы получился одинаковый хронометраж у каждого рабочего. Также некоторым работникам пришлось еще раз изучить регламенты сборки деталей. Рабочие сделали вывод, что выданные средства защиты тормозят сборку, и потребовали заменить их на более современные и удобные.

В финале третьей «смены» цель достигнута – 10 регуляторов без замечаний по качеству от покупателя изделий и по охране труда. Себестоимость изготовления изделий в третьей попытке упала до 70% от цены продажи изделий. По условиям обучения, покупатель приезжал за регулятором каждые 2 минуты. Производительность труда повысилась более чем в три раза!

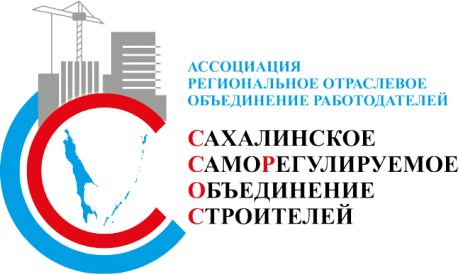

Так в игровой форме сотрудники администрации Ассоциации освоили азы бережливого производства и изучили:

фактическую идентичность стендов производственного контроля;

порядок взаимодействия для достижения результатов и повышения производительности труда и качества изделий:

порядок выявления проблем для исполнения производственного графика (количество, качество, охрана труда, экономика, дисциплина);

учёт результатов на каждом этапе работы на «фабрике процессов» с установленным порядком организации выполнения суточных, недельных, месячных планов при исполнении контрактов в строительстве.

— Знание и понимание теории и практики бережливого производства необходимы для строителей. Например, часто члены Ассоциации (более 370 организаций строительного комплекса региона) несут организационные и финансовые потери из-за того, что сейчас отсутствует регламент действий подрядчика, заказчика, проектировщика при выявлении дополнительных работ или ошибок в чертежах/сметах при исполнении контрактов. Кстати, заместитель председателя Правительства дал указание профильным министерствам совместно с Ассоциацией разработать регламент действий участников при выявлении «косяков» в проектной документации. Методики бережливого производства ускорят процесс подготовки регламента. Сотрудники Ассоциации после прохождения этого тренинга ещё больше осознали насущность внедрения и контроля исполнения «Стандарта эффективного управления строительством «визуализация информации о производственных процессах при исполнении договоров строительного подряда» СТО СРО — 12-21»», — подвел итог тренинга руководитель Ассоциации Валерий Мозолевский.